Les principaux problèmes des tours de refroidissement

Table de matière

Comprendre les défis techniques des tours de refroidissement

Le rôle central des tours de refroidissement dans l’industrie

Indispensables dans de nombreux secteurs industriels – énergie, agroalimentaire, chimie, production pharmaceutique ou métallurgie – les tours de refroidissement assurent l’évacuation de la chaleur générée par les équipements de production. Elles permettent de maintenir une température de fonctionnement optimale pour les installations, garantissant ainsi la continuité des process, la sécurité des équipements et la maîtrise des coûts énergétiques.

Cependant, ces systèmes critiques sont soumis à de fortes contraintes qui, si elles ne sont pas maîtrisées, peuvent altérer gravement leur rendement et générer des surcoûts importants.

Encrassement et entartrage : un ennemi silencieux mais redoutable

Le principal problème rencontré dans les circuits de refroidissement est l’entartrage. Ce phénomène est causé par la précipitation des ions calcium et magnésium présents dans l’eau, qui forment des cristaux de carbonate de calcium adhérant aux surfaces internes des tuyauteries et échangeurs thermiques.

Conséquences techniques :

Baisse de l’efficacité thermique : une couche de tartre de seulement 1 mm peut réduire le rendement de transfert de chaleur de 10 à 15 %.

Surchauffe des équipements : les systèmes doivent compenser la perte thermique par une surconsommation d’énergie.

Hausse des coûts de maintenance : le nettoyage chimique ou mécanique des dépôts est coûteux et implique souvent un arrêt des installations.

En 2025, les experts estiment que l’entartrage est responsable de plus de 30 % des pannes non programmées dans les installations thermiques industrielles.

Corrosion : une menace progressive pour la durabilité des installations

Lorsque l’eau est traitée chimiquement (adoucisseurs, inhibiteurs de tartre), un autre problème apparaît : la corrosion. Les métaux exposés à des eaux déséquilibrées ou agressives sont sujets à une oxydation rapide.

Impacts :

Perforation des canalisations et des échangeurs.

Réduction de la durée de vie des équipements.

Fuites, pertes d’efficacité et risque de contamination.

Des études récentes montrent que 70 % des circuits de refroidissement dans l’industrie présentent au moins un point de corrosion active au bout de 5 ans d’utilisation.

Biofilm et légionelles : un enjeu sanitaire et réglementaire

La combinaison de l’eau stagnante, de températures favorables (30–50°C) et de dépôts de tartre crée un milieu idéal pour le développement de micro-organismes, notamment les bactéries du genre Legionella.

Conséquences :

Formation de biofilm visqueux sur les parois, réduisant encore les performances thermiques.

Risques sanitaires majeurs : les tours de refroidissement sont classées parmi les principaux foyers de légionellose.

Obligations réglementaires strictes en matière d’analyse microbiologique, de désinfection et de traçabilité.

Une spirale coûteuse : consommation excessive d’eau et de produits chimiques

Pour tenter de contenir ces problèmes, de nombreux exploitants optent pour :

Des purges fréquentes du circuit pour limiter la concentration de sels.

L’ajout de biocides puissants, d’inhibiteurs de corrosion et de séquestrants de tartre.

Résultat : une augmentation significative des coûts d’exploitation, une empreinte environnementale élevée et une complexité accrue de gestion.

Dans ce contexte, une approche durable et non chimique s’impose pour répondre aux exigences techniques, sanitaires et économiques des exploitants industriels. C’est précisément le rôle que remplit la technologie Vulcan, que nous vous présentons dans la partie suivante.

Vulcan anticalcaire : une technologie physique innovante

Face aux limites des traitements chimiques classiques, la technologie Vulcan anticalcaire se distingue comme une solution de nouvelle génération pour optimiser la performance des tours de refroidissement industrielles, sans modifier la composition de l’eau ni altérer les matériaux.

Une technologie propre et sans additifs

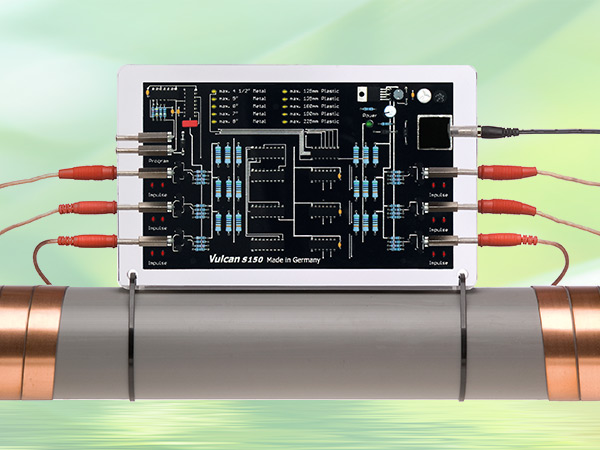

Cet adoucisseur d’eau adapté aux besoins des industriels repose sur un système de traitement physique de l’eau basé sur l’émission d’impulsions électriques haute fréquence. Ces signaux sont transmis à travers l’eau via des câbles installés autour de la conduite, sans contact direct avec le fluide.

Fonctionnement :

Les impulsions modifient la structure cristalline du carbonate de calcium.

Le tartre perd son pouvoir d’adhérence et reste en suspension.

Les cristaux sont ensuite évacués naturellement avec le flux d’eau.

Résultat : plus de dépôts sur les surfaces internes, même dans les conditions de fonctionnement intensives.

Une efficacité prouvée contre les principaux problèmes des circuits

1. Prévention active de l’entartrage

Grâce à sa technologie de résonance, Vulcan empêche la formation de calcaire dur :

Les surfaces des échangeurs restent propres.

Les performances thermiques sont maintenues.

Le besoin en nettoyage mécanique ou chimique est fortement réduit.

2. Réduction significative de la corrosion

En éliminant les dépôts et en stabilisant le pH local, Vulcan :

Protège les parois métalliques.

Limite les phénomènes d’électrolyse.

Prolonge la durée de vie des composants (jusqu’à +40 % selon certaines études de cas).

3. Contrôle du biofilm et des bactéries

En supprimant les supports d’adhérence (le tartre), Vulcan diminue fortement le développement microbien :

Réduction de la prolifération des légionelles.

Meilleure conformité avec les normes sanitaires.

Moins de recours aux biocides agressifs.

Une solution économique et écologique

Moins d’interventions, moins de consommation :

Économie de produits chimiques (jusqu’à -80 %).

Réduction des purges d’eau.

Moins d’arrêts de production pour entretien.

Retour sur investissement rapide :

Vulcan est sans entretien, énergétiquement sobre (moins de 3 W).

Sa durée de vie dépasse 25 ans, avec une garantie constructeur incluse.

L’installation se fait sans modification du réseau : aucune coupure, aucune vidange.

Une compatibilité universelle

Vulcan s’adapte à toutes les tailles et tous types de tours de refroidissement, des petits systèmes HVAC aux installations industrielles XXL :

Diamètres jusqu’à 500 mm et plus.

Matériaux variés (acier, inox, cuivre, PVC…).

Systèmes ouverts ou fermés, à circuit unique ou multiple.

Grâce à ses performances techniques éprouvées et à son approche respectueuse de l’environnement, Vulcan s’impose comme une solution de traitement anticalcaire incontournable pour les sites industriels soucieux de leur rentabilité, de leur efficacité énergétique et de leur conformité sanitaire.

Retours d’expérience et résultats industriels

La technologie Vulcan ne se limite pas à des promesses : de nombreuses entreprises industrielles en France et à l’international ont déjà fait le choix de cette solution physique anticalcaire, avec des résultats mesurables à la clé.

Des études de cas documentées montrent l’efficacité de Vulcan sur le terrain, dans des environnements exigeants et soumis à des contraintes opérationnelles fortes.

Chez ADM Nutrition, la mise en place d’un Vulcan S10 sur un circuit de refroidissement a permis de stopper la formation de dépôts calcaires en seulement quelques semaines. Résultat : plus besoin de remplacer régulièrement les joints et les pièces exposées au tartre. L’entreprise a ainsi économisé plus de 10 500 euros en frais de maintenance en moins de six mois.

Royal Canin, de son côté, a déployé Vulcan sur plusieurs tours de refroidissement dans ses unités de production. Le bilan est sans appel : réduction nette des besoins en produits chimiques, amélioration du rendement des échangeurs thermiques et diminution du temps d’arrêt pour nettoyage.

Chez Herta et L’Oréal, le même constat s’impose. Vulcan a permis une meilleure maîtrise de la qualité de l’eau de refroidissement, tout en allégeant les contraintes réglementaires liées à la prévention des légionelles. Les opérateurs notent également une réduction du biofilm dans les conduites, rendant les inspections techniques plus simples et moins fréquentes.

Ces témoignages d’industriels confirment que Vulcan est un outil fiable et performant, capable de répondre aux exigences de rentabilité, de durabilité et de sécurité des installations thermiques modernes. Grâce à sa simplicité d’installation et à son efficacité sans produits chimiques, il s’impose comme un investissement stratégique pour toute entreprise souhaitant optimiser ses coûts de production et pérenniser ses équipements.

Optimiser votre efficacité industrielle : diagnostic gratuit et accompagnement

Dans un contexte économique tendu où les prix de l’énergie atteignent des sommets – jusqu’à 0,26 €/kWh pour les professionnels en 2025 – chaque gain d’efficacité devient une opportunité stratégique. L’entartrage est souvent sous-estimé, alors qu’il constitue un facteur majeur d’augmentation des coûts électriques et de baisse de performance opérationnelle.

Investir dans une solution de traitement préventif comme Vulcan permet non seulement d’éliminer ces pertes invisibles, mais aussi de reprendre le contrôle sur les paramètres critiques de votre process thermique. En maintenant les surfaces d’échange propres et fonctionnelles, Vulcan optimise la performance énergétique de vos équipements et réduit la pression sur votre budget de maintenance.

Afin d’accompagner les entreprises dans cette démarche d’optimisation, nous proposons un service de diagnostic gratuit. Celui-ci comprend une analyse technique de vos installations, l’identification des points critiques liés à l’entartrage ou à la corrosion, et des recommandations sur la mise en œuvre de la solution Vulcan la mieux adaptée à votre configuration.

Ce diagnostic vous permet de :

Mesurer les gains énergétiques potentiels

Identifier les économies réalisables sur les produits chimiques et l’eau

Évaluer la durée de retour sur investissement

L’installation de Vulcan se fait sans coupure de circuit, sans vidange, et ne nécessite aucun entretien régulier. Elle s’intègre simplement à vos réseaux existants, quel que soit leur diamètre ou leur matériau. Grâce à une garantie de 25 ans, vous avez l’assurance d’une solution durable, fiable et éprouvée sur le terrain.

Prenez dès maintenant une décision stratégique pour vos installations. Contactez nos experts pour un diagnostic gratuit et découvrez comment Vulcan peut transformer votre système de refroidissement en un levier de performance industrielle, d’économie d’énergie et de responsabilité environnementale.

Conclusion

Les tours de refroidissement sont des maillons essentiels du fonctionnement industriel, mais elles sont aussi parmi les équipements les plus vulnérables face aux phénomènes d’entartrage, de corrosion et de prolifération bactérienne. Ces problèmes, bien connus mais souvent mal traités, entraînent des pertes énergétiques considérables, des coûts de maintenance élevés et des risques sanitaires non négligeables.

Avec la technologie Vulcan, les entreprises disposent enfin d’une solution physique, propre et efficace pour éliminer durablement ces contraintes. En s’appuyant sur une technologie par impulsions haute fréquence, Vulcan agit à la racine du problème sans modifier la chimie de l’eau ni alourdir l’exploitation quotidienne. C’est une réponse innovante aux enjeux industriels de 2025 : performance énergétique, réduction de l’empreinte environnementale, conformité réglementaire et pérennité des installations.

Choisir Vulcan, c’est faire le choix d’un traitement anticalcaire nouvelle génération, économique, écologique et sans entretien. C’est aussi anticiper les défis de demain en adoptant une solution fiable, déjà éprouvée par de grandes entreprises industrielles.

Profitez de notre offre de diagnostic gratuit pour évaluer concrètement l’impact de Vulcan sur votre site. Une simple installation peut transformer vos tours de refroidissement en leviers de rentabilité et de performance durable.

Notre gamme d'adoucisseurs d'eau industriel

-

Vulcan S150: Solution anti-calcaire industrielle

Appareil anti-calcaire pour industrielL'appareil anti-calcaire Vulcan S150 est spécialement conçu pour répondre aux défis uniques des environnements industriels, offrant une capacité de traitement d'eau impressionnante allant jusqu'à 180 m³/h. Convenant aux canalisations de 4" à 8" (100 - 200 mm), cette solution est idéale pour les grandes installations industrielles souhaitant combattre efficacement les problèmes … -

Vulcan S250: Appareil de traitement anti-calcaire pour l’industrie

Appareil anti-calcaire pour industrielLe Vulcan S250 est une solution anti-calcaire de pointe, optimisée pour les grandes infrastructures industrielles, avec une capacité de traitement allant jusqu'à 350 m³/h. Adapté pour les tuyauteries de 4" à 10" (100 - 250 mm), il est parfait pour les usines nécessitant une gestion efficace du calcaire. Équipé de huit … -

Vulcan X-Pro 1 : Protection Industrielle contre le calcaire

Appareil anti-calcaire pour industrielLe Vulcan X-Pro 1 se positionne comme une solution de pointe pour le traitement anti-calcaire dans les grandes structures industrielles. Il est adapté aux conduites d'eau de 20" à 30" (500 - 750 mm), et se distingue par sa faible consommation d'énergie de 3,75 Watts. Équipé de 12 bandes d'impulsion … -

Vulcan X-Pro 2 : Système anti-calcaire industriel

Appareil anti-calcaire pour industrielLe Vulcan X-Pro 2 représente le choix le plus efficace en matière de traitement anti-calcaire pour les grandes infrastructures industrielles, capable de gérer des diamètres de tuyauterie allant de 32" à 40" (800 - 1000 mm). Avec une capacité impressionnante de traitement et une consommation énergétique de seulement 3,75 Watts, …